helibar®

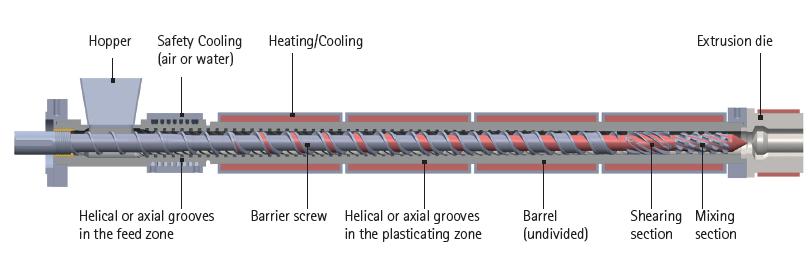

Unsere HELIBAR®-Einheit ist die Basiseinheit die alle Vorteile der genuteten Plastifizierzone vereint. Viele tausend HELIBAR®-Einheiten werden bereits erfolgreich in der Extrusion eingesetzt.

Vorteile von Helibar®

- Energieeinsparung

Der Einsatz von HELIBAR® reduziert den Gesamt-Energieverbrauch pro kg-Erzeugnis um 10-25 %. - Ausstoß

Eine HELIBAR®- Einheit steigert den Ausstoß eines Einschnecken-Extruders um 20 – 100%.. - Niedrigere Schmelzetemperatur

HELIBAR® verringert die Schmelzetemperatur. - Weniger Verschleiß an Zylinder und Schnecke

Der Verschleiß an einer HELIBAR®- Einheit ist erheblich geringer. - Druckstabilität

Ein typisches HELIBAR®- Merkmal ist der gleichbleibende Ausstoß bei einem Druck am Werkzeug von bis zu 800 bar. Der spezifische Ausstoß ist über das gesamte Drehzahlbereich konstant.

- Weitere Vorteile

• Ein 100 % -Einsatz von Regrind-Material ist möglich

• Geringere Extrudergröße

• Kein „Pumpen“

• Geringere Verweildauer – schnellerer Farbwechsel möglich

Wie kann Helibar® diese Vorteile erreichen?

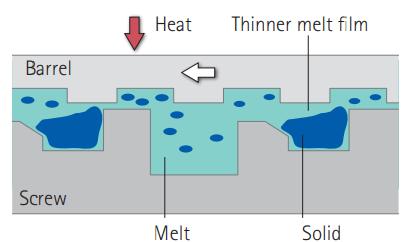

- Dünnerer Schmelzefilm und verbesserte Wärmeübertragung

Das Zusammenspiel von Barriereschnecke und dem genutetem Zylinder führt zu einem dünneren Schmelzefilm. Deswegen erreicht die Hitze der Heizbänder den Feststoffanteil viel leichter.

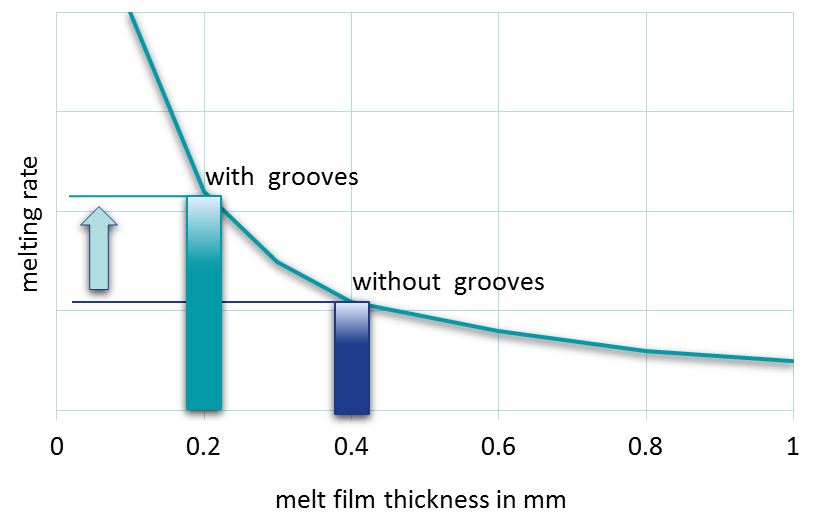

- Aufschmelzrate

Durch HELIBAR® verbessert sich die Aufschmelzrate verglichen mit einem konventionellen Extruder um 20-100 %.

- Druckaufbau in der Aufschmelzzone

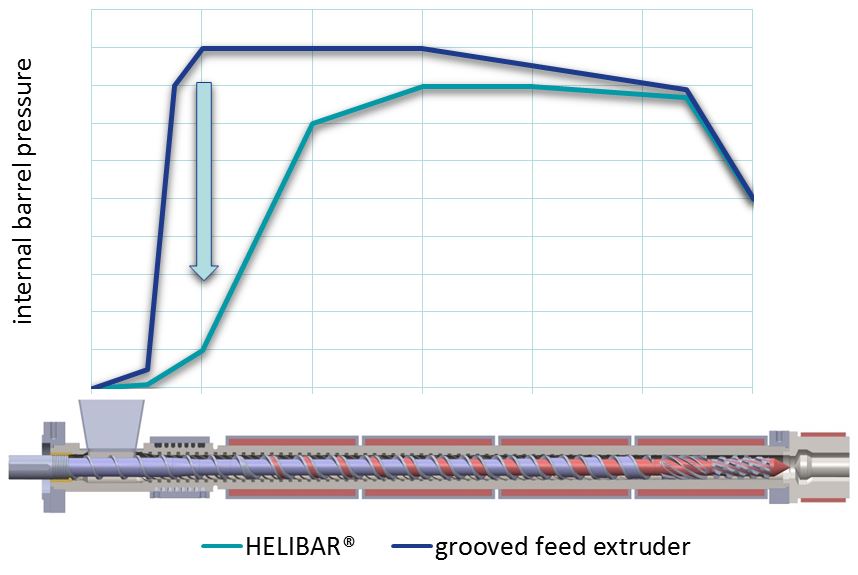

Höhere Scherkräfte innerhalb eines dünneren Schmelzefilms ermöglichen einen Druckaufbau in der Aufschmelzzone, der zu einer völlig unterschiedlichen Druckkurve führt. Dieser Effekt wird durch das Erfassen des Feststoffanteils am Nutenrand unterstützt. Dies führt zu einer hohen Prozessstabilität und das „Pumpen“ wird vermieden.

- HELIBAR® Druckkurve

Der maximale Druck im Einzugsbereich wird stark reduziert. Dadurch verringert sich der Verschleiß an Zylinder und Schnecke erheblich.

-

Energieeffizienz

Hoher spezifischer Ausstoß bei niedrigem Druckniveau verringert die Schmelzetemperatur. Die Energie der Heizbänder wird vollständig für das Aufschmelzen des Kunststoffs genutzt. Eine Kühlung im Einzugsbereich und die thermische Trennung zwischen Einzugszone und Plastifizierzone wird nicht benötigt.Verglichen mit konventionellen Extrudern hat HELIBAR® eine erheblich verbesserte Energieeffizienz.

HELIBAR® ist eine registrierte Marke der Extrudex Kunststoffmaschinen GmbH, Mühlacker.

Tel: +49 (0) 71 95-59097 0

Fax: +49 (0) 71 95-59097 99

E-Mail: info@helixgmbh.com